隨著工業4.0浪潮席卷全球制造業,以數據驅動、網絡互聯和智能決策為核心特征的新一代制造模式正深刻重塑著產業格局。在這一宏大背景下,作為制造業關鍵環節的壓鑄制品行業,正面臨著提升生產效率、保障產品質量、實現精益管理與柔性響應的多重挑戰。部署與深化應用制造執行系統,已成為行業轉型升級、構筑核心競爭力的必然選擇與緊迫任務。

一、壓鑄行業的傳統痛點與時代挑戰

傳統壓鑄生產模式普遍存在信息孤島、過程黑箱、依賴經驗、質量追溯困難等問題。生產計劃與車間執行脫節,設備狀態與工藝參數監控不足,導致生產周期長、在制品庫存高、能耗與廢品率難以有效控制。在市場需求日益個性化、訂單趨向小批量多批次的今天,傳統管理方式已難以支撐快速響應與精準交付的要求。

二、MES系統:連接工業4.0與車間實踐的橋梁

制造執行系統作為連接企業計劃層與車間設備控制層的核心信息樞紐,正是破解上述難題的關鍵。在工業4.0框架下,MES系統不再僅僅是生產管理的工具,更是實現數據縱向集成、橫向協同的神經中樞。對于壓鑄行業而言,MES能夠實現:

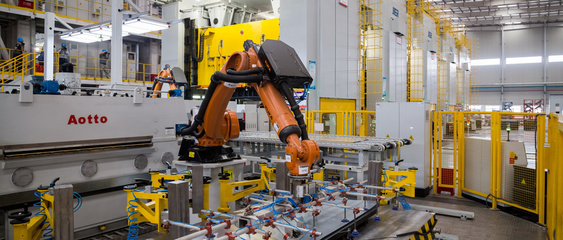

- 全過程透明化管理:從模具準備、熔煉、壓鑄、后處理到最終檢測,實現全流程數據自動采集與可視化監控,打破“黑箱”狀態。

- 工藝參數優化與穩定控制:實時監控壓鑄機噸位、溫度、壓力、速度等關鍵參數,并與質量標準關聯,通過數據分析持續優化工藝窗口,確保產品一致性。

- 精細化質量追溯:建立從原材料批次、設備參數、操作人員到每個單品(或批次)的完整數據鏈,實現質量問題分鐘級精準定位與追溯,極大提升質量管控能力。

- 資源高效協同與柔性調度:集成設備、模具、物料、人力等信息,基于實時數據動態調整生產排程,快速響應插單、急單等變化,提升設備綜合效率與交付準時率。

- 數據驅動決策:積累海量生產數據,為工藝改進、預防性維護、成本分析和供應鏈優化提供堅實的數據基礎,驅動企業從經驗決策向科學決策轉變。

三、邁向智能壓鑄工廠的必由之路

在工業4.0的愿景中,智能工廠是終極目標之一。對于壓鑄制品企業,部署MES是邁向智能化不可或缺的第一步。它為企業后續集成物聯網平臺、引入人工智能進行缺陷預測與工藝優化、構建數字孿生實現虛擬調試與生產仿真,奠定了堅實的數據流與業務流程基礎。沒有MES帶來的標準化、數字化和透明化,更高層次的智能分析與應用將成為無源之水。

四、實施關鍵與未來展望

成功實施MES需要企業頂層設計、業務流程重組與技術創新相結合。關鍵在于:明確業務需求,選擇與壓鑄工藝深度契合的解決方案;注重與ERP、PLM及底層自動化設備的無縫集成;培育員工的數據文化,確保系統有效用起來。

隨著5G、邊緣計算和AI技術的進一步成熟,MES將與這些技術深度融合,進化成為更智能、更自適應的車間“大腦”。壓鑄制品行業唯有主動擁抱變革,將MES的部署與深化應用提升至戰略高度,方能在工業4.0的激烈競爭中把握先機,實現從“制造”到“智造”的跨越式發展。

結論:工業4.0不僅是一場技術革命,更是一次管理范式與產業生態的深刻變革。對壓鑄制品行業而言,MES系統已非“錦上添花”的可選項,而是應對當前挑戰、贏取未來市場的“勢在必行”之基石。其部署與有效應用,將直接決定企業能否在數字化、網絡化、智能化的新賽道上行穩致遠。